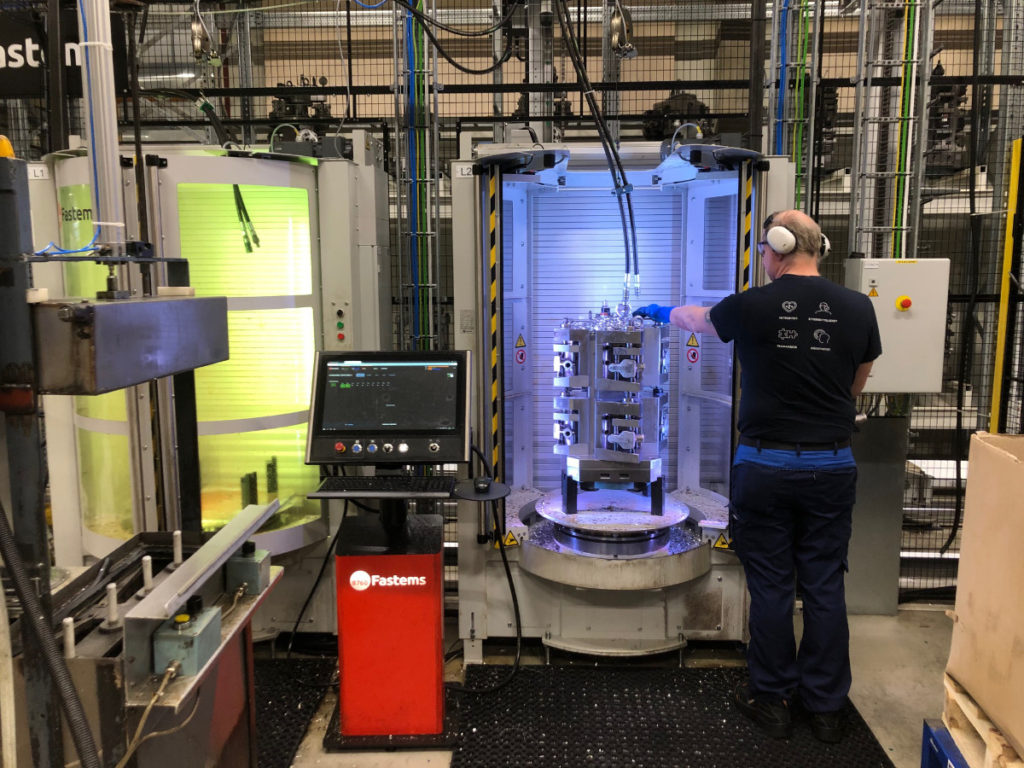

Lohnt die Automatisierung vorhandener Werkzeugmaschinen? Durchaus, wie Fastems belegt. Der Anbieter von flexiblen Automationslösungen zeigt in der Praxis immer wieder, dass es viele Situationen in der spanabhebenden Fertigung gibt, in denen Bestandsmaschinen durch Automatisierung an Produktivität und Flexibilität gewinnen.

Download Presseinfo und hochauflösende Bilder

Steigender Trend

„Existing machine tool automation“ oder kurz EMTA, so lautet der englische Fachbegriff für die Automatisierung bestehender Werkzeugmaschinen. In der Praxis lassen sich mit EMTA verschiedenste Lösungen realisieren: entweder die Automatisierung einer Stand-Alone-Maschine, die Automatisierung von Maschinen, die bereits in eine Art Automatisierungssystem integriert sind oder aber eine Kombination aus beiden Automatisierungsansätzen.

EMTA ist ein Trend mit zunehmend steigender Nachfrage, wie kürzlich veröffentlichte Kundenfallstudien zeigen.

- Buck CNC Technik automatisierte zwei Dreh-Fräszentren, eine Bestandsmaschine (Mori Seiki NT4300 DCG) und ein neues Dreh-Fräszentrum G220 von Index in einer Roboterzelle als Komplettsystem.

- Kongsberg Automotive integrierte fünf bestehende Makino a55 in ein Flexibles Fertigungssystem.

- Supset automatisierte eine bestehende Matsuura H.PLUS 603 Fräsmaschine.

Um den Unternehmen im Bereich der spanabhebenden Fertigung im Hinblick auf die Möglichkeiten und Potenziale von EMTA die Orientierung zu erleichtern, hat Fastems die wichtigsten Perspektiven rund um das Thema in einem Leitfaden zusammengefasst.

In dem Leitfaden werden mögliche Automatisierungsoptionen vorgestellt und die Beweggründe für eine Automatisierung vorhandener Werkzeugmaschinen erörtert. Auch die praktischen Aspekte zu den Themen Schnittstellen, Projektmanagement, Sicherheit und notwendige Modifikationen an den Maschinen werden hierbei ausführlich dargestellt.

Vorteile von EMTA

Teemu-Pekka Ahonen, Produktmanager für robotergestützte Lösungen bei Fastems, erläutert die Gründe, warum sich die Investition in EMTA lohnt: „Ein offensichtlicher Grund ist die Produktionskapazität. Sie kann durch Automatisierung enorm gesteigert werden und bietet außerdem einzigartige Möglichkeiten, insbesondere wenn die Produktionsfläche im Shop-Floor begrenzt ist. Relevant sind zudem die klassischen Parameter der Produktionsentwicklung, wie die Auslastung der Werkzeugmaschinen, die Durchlaufzeiten, die Rentabilität, die Fertigungsqualität und natürlich auch das Engagement der Mitarbeiter. Insbesondere der Wunsch nach Verbesserungen in diesen Bereichen treibt EMTA oft voran.

Hinzu kommt, dass es der Produktion möglicherweise an validierbaren Analysen und KPIs mangelt. Zahlen bzw. Kenngrößen hierzu kann die Automatisierung sofort liefern. Und möglicherweise funktioniert manchmal die vorhandene und unter Umständen veraltete Automatisierungshardware nicht mehr wie gewünscht, sodass es zu erheblichen Störungen in Prozessabläufen kommen kann. Alles in allem finden sich somit alle sogenannten traditionellen Vorteile der Automatisierung auch in EMTA, wobei der Wunsch nach Veränderungen in diese Richtung in der Regel die Investition antreibt.“

Viele Entwicklungspfade

Nachdem das „Warum“ umrissen wurde, geht Ahonen weiter auf die verfügbaren Automatisierungsoptionen für bestehende Werkzeugmaschinen ein: „Im Großen und Ganzen lässt sich EMTA in zwei Hauptkategorien unterteilen. Kommt aus irgendeinem Grund eine physische Schnittstellenverbindung nicht in Frage, können die Produktionsplanung, das Ressourcenmanagement und die Bedienerführung immer noch mit Softwarelösungen von Fastems wie Work Cell Operations (WCO) automatisiert werden.

WCO ist Teil der Manufacturing Management Software (MMS) von Fastems und automatisiert die Aufgaben der Produktionsplanung und des Ressourcenmanagements, wodurch die Effizienz der Produktion maßgeblich gesteigert wird. Ist eine physische Schnittstelle vorhanden, kann die Maschine selbst automatisiert werden, z. B. mit einem Roboter an einer Dreh- oder Fräsmaschine, wodurch sich die traditionellen Vorteile der flexiblen Fertigung nutzen lassen.“

Erfolgreich in der Praxis

Der Schlüssel zum Erfolg beim Thema EMTA ist eine Kombination aus Projektmanagement, Schnittstellen und Sicherheit. Aus der Sicht von Fastems sollte ein EMTA-Projekt immer aus einer Vorstudienphase und einer Projektphase bestehen. Auf Grundlage der in der Vorstudie gesammelten Informationen können die Potenziale, die technischen Voraussetzungen sowie Gegebenheiten und die anschließende betriebswirtschaftliche Betrachtung im Detail bestimmt werden. In der Projektphase werden die Verantwortlichkeiten des Endkunden, des Automatisierungsanbieters und des Herstellers bzw. Händlers der Werkzeugmaschine festgelegt und das Projektteam gebildet. Danach wird der Zeitplan zur Umsetzung des Projektes festgelegt.

Hierzu Ahonen: „Der wohl wichtigste Teil eines EMTA-Projekts zur Anbindung von Werkzeugmaschinen an die Automatisierung besteht in der Planung und Ausführung. Zu berücksichtigen sind hierbei unter anderem die Anzahl, der Typ und das Alter der Maschinen, die Steuerung und in diesem Zusammenhang die Versionen der Maschinensoftware – um nur einige Aspekte zu nennen. Darüber hinaus ist die enge Zusammenarbeit zwischen dem Maschinenhersteller und dem Automatisierungsanbieter für den Erfolg eines Projektes wichtig. Basierend auf dem Bedarf des Kunden, des gewünschten Ergebnisses und der aktuellen Situation im Shop-Floor wird der Grad der Anbindung sorgfältig ausgewählt und implementiert.“

Bei der Automatisierung können die notwendigen Anpassungen an Werkzeugmaschinen von Fall zu Fall unterschiedlich sein. Zu den relevanten Faktoren gehören u.a., ob die Maschine bereits Bestandteil eines Automationssystems ist oder ob sie über einen automatischen Palettenwechsler (APC) verfügt. Bei der Einbindung einer Paletten- oder Teilehandhabungs-Automation wird das System so konzipiert, dass es den geltenden Normen und Vorschriften, wie z. B. den von der EU festgelegten Standards, entspricht.

Fazit

Der Anteil der Spindelstunden und damit der Zerspanungsleistung einer durchschnittlichen, nicht automatisierten Werkzeugmaschine beläuft sich auf etwa 20% der theoretisch jährlich möglichen 8.760 Produktionsstunden. Somit bleiben wertvolle Potenziale in den Produktionshallen von Fertigungsunternehmen auf der ganzen Welt ungenutzt. Fastems hat es sich zur Aufgabe gemacht, Unternehmen in der spanabhebenden Fertigung dabei zu unterstützen, ihre Rentabilität und Wettbewerbsfähigkeit zu steigern. Aus diesem Grund ist die Entwicklung von Lösungen für EMTA aus Sicht von Fastems selbstverständlich: „Wir wollen Fertigungsunternehmen helfen, das Beste aus ihren Produktionsanlagen herauszuholen und das volle Potenzial ihrer Fertigung auszuschöpfen. Deshalb sehen wir in EMTA die Zukunft: eine Möglichkeit, die Effizienz durch die Automatisierung vorhandener Werkzeugmaschinen nachhaltig zu steigern. Darauf liegt unser Fokus im Sinne der maximal möglichen jährlichen 8.760 Produktionsstunden“, so Ahonen.

Pressekontakt:

Maike Teuwsen

Marketing

Tel. +49 162 9923336

E-mail: maike.teuwsen@fastems.com