Induktive Sensoren sind äußerst robust und werden daher nicht zuletzt wegen ihrer „Nehmerqualitäten“ in der metallverarbeitenden Industrie zur berührungslosen Abfrage von Objekten geschätzt. Jüngste Gerätegenerationen mit IO-Link ermöglichen nicht nur einen vielseitigeren mithin flexibleren Einsatz, sondern bieten überdies Potenziale für Kosteneinsparungen.

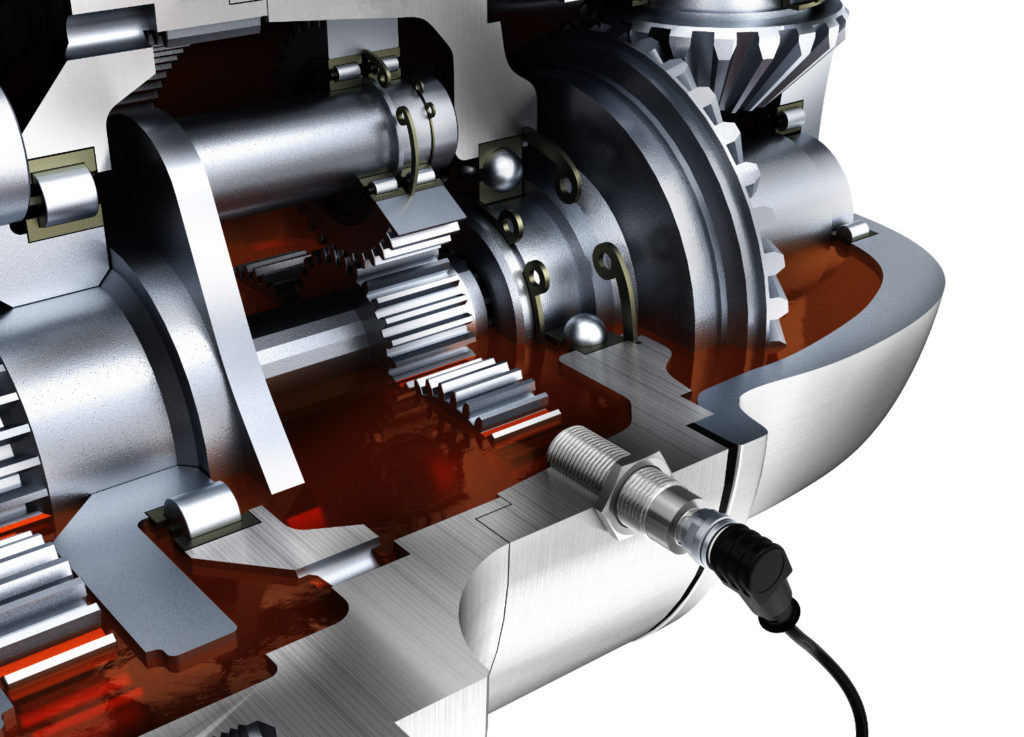

Die Installation von induktiven Sensoren ist je nach Applikation nicht immer unproblematisch, da deren Schaltbereich u.a. aufgrund von Umgebungsbedingungen, aber auch spezifischen Einbausituationen, variieren kann. „Try and error“ wäre in solchen Fällen eine Option. Weitaus frustfreier: Der Einsatz von induktiven Sensoren mit IO-Link-Schnittstelle, über die sich bereits bei der Montage die Ausrichtung überwachen lässt. Somit können die Sensoren an einer Abfragestelle so positioniert werden, dass sie in einem absolut sicheren Schaltbereich arbeiten.

Mehrwert durch frühzeitige Erkenntnisse

Nicht nur die Installation von induktiven Sensoren wird dank IO-Link denkbar einfacher, denn sie sind überdies kommunikativ. Folglich übertragen sie nach Aufforderung durch den IO-Link-Master Prozess- und Diagnosedaten bzw. Statusinformationen an eine übergeordnete Steuerung, darunter die Temperatur am Einbauort, die Anzahl der Schaltvorgänge oder auch den Zustand des Signalausgangs, um einige Beispiele zu nennen. Daten und Informationen also, die einen echten Mehrwert schaffen können. So ist z. B. im Betrieb immer sofort ersichtlich, ob sich ein induktiver Sensor schon im Bereich seiner Ansprechgrenzen bewegt bzw. negative mechanische Veränderungen eine schlechtere Bauteilzufuhr bewirken. Probleme innerhalb einer Anlage werden hierdurch sehr frühzeitig erkannt und etwaige Ausfälle entweder durch eine zielgerichtete Korrektur der Zuführmechanik oder Nachjustage des Sensors vermieden.

Problemloser Austausch ohne Missverständnisse

Muss ein induktiver Sensor in einer Anlage dennoch ausgetauscht werden, erfolgt das nun wesentlich einfacher und sicherer, da der IO-Link-Master das neue Gerät anhand seiner IODD (IO Device Description) eindeutig identifiziert.

Mit dem IO-Link-Softwarestandard V1.1x ermittelt der Master die Identität des Sensors und parametriert ihn automatisch. Beim Standard V1.0x werden indes die Parametersätze zuvor auf einer SPS abgelegt. Über die Steuerung lässt sich dann die Identität des defekten Gerätes in einer Anlage ermitteln und dessen Parametersatz auf den Austauschsensor übertragen. In beiden Fällen sind Irrtümer bei der Montage im Grunde ausgeschlossen. Ein in der Bauform identisches Gerät, jedoch möglicherweise mit anderen Eigenschaften respektive Spezifikationen (z. B. unterschiedliche Schaltabstände, aktive Sensorfläche aus Kunststoff oder Metall, etc.), kann daher nun nicht mehr versehentlich eingebaut werden.

Weniger Varianten, mehr Möglichkeiten

Für die Instandhaltung ist das eine wesentliche Erleichterung, denn die Parametrierung von Neugeräten nach dem Einbau entfällt. Der unkomplizierte Austausch bedeutet zudem erhebliche Zeitersparnisse, wodurch Stillstände reduziert und die Anlagenverfügbarkeit nachhaltig gesteigert werden. Einen weiteren entscheidenden Vorteil bietet in diesem Zusammenhang die Möglichkeit, induktive Sensoren via IO-Link bedarfsorientiert zu parametrieren. So lassen sich den Schaltausgängen z. B. Zeitfunktionen zuordnen oder das Schaltverhalten variieren (Schließer/Öffner, NPN/PNP). Das wiederum birgt Potenziale für Kosteneinsparungen bei der Lagerhaltung, da jetzt bspw. keine separaten Schließer- und Öffnergeräte für unterschiedliche Aufgabenstellungen vorzuhalten sind. Dank IO-Link sinkt demnach die Variantenvielfalt der Sensorlösungen bei gleichzeitig steigender Einsatzflexibilität durch vielfältige Optionen zur Parametrierung.

Prädiktiv statt präventiv: weniger Ausfälle

In der Praxis zeigt sich einmal mehr, warum induktive Sensoren mit IO-Link eine wirtschaftliche Alternative zu herkömmlichen Näherungsschaltern sein können. Solche „handelsüblichen“ Geräte wurden bislang in einer Bestückungseinrichtung für Messingbuchsen verwendet und regelmäßig präventiv im Sinne einer hohen Anlagenverfügbarkeit ausgetauscht. Obwohl hierbei immer wieder völlig intakte Geräte ausgewechselt wurden, kam es gelegentlich zu Produktionsunterbrechungen aufgrund defekter Sensoren.

Durch die Umstellung auf induktive Sensoren mit IO-Link-Schnittstelle von ipf electronic konnten die Ausfallzeiten indes deutlich und vor allem nachhaltig reduziert werden. Der Grund: Die Sensoren informieren die übergeordnete SPS, sobald sie über keine ausreichende Funktionsreserve mehr verfügen. Die Instandhaltungsabteilung ist daher in der Lage, stets rechtzeitig vor einem Geräteausfall einen Einsatz zu planen. Das Ergebnis: Die Umsetzung einer weitaus kosteneffizienteren prädiktive Instandhaltungsstrategie, bei der nicht mehr völlig intakte Sensoren ersetzt werden.

Neuentwicklung mit interessanten Eigenschaften

Das Portfolio an induktiven Sensoren mit IO-Link von ipf electronic ist breitgefächert und reicht von Standardlösungen (aktive Fläche aus Kunststoff) über Vollmetallgeräte für extreme Umgebungsbedingung, bis hin zu Sensoren in besonders kompakter Bauform (ebenfalls komplett in Edelstahl) und Lösungen mit erhöhter Reichweite.

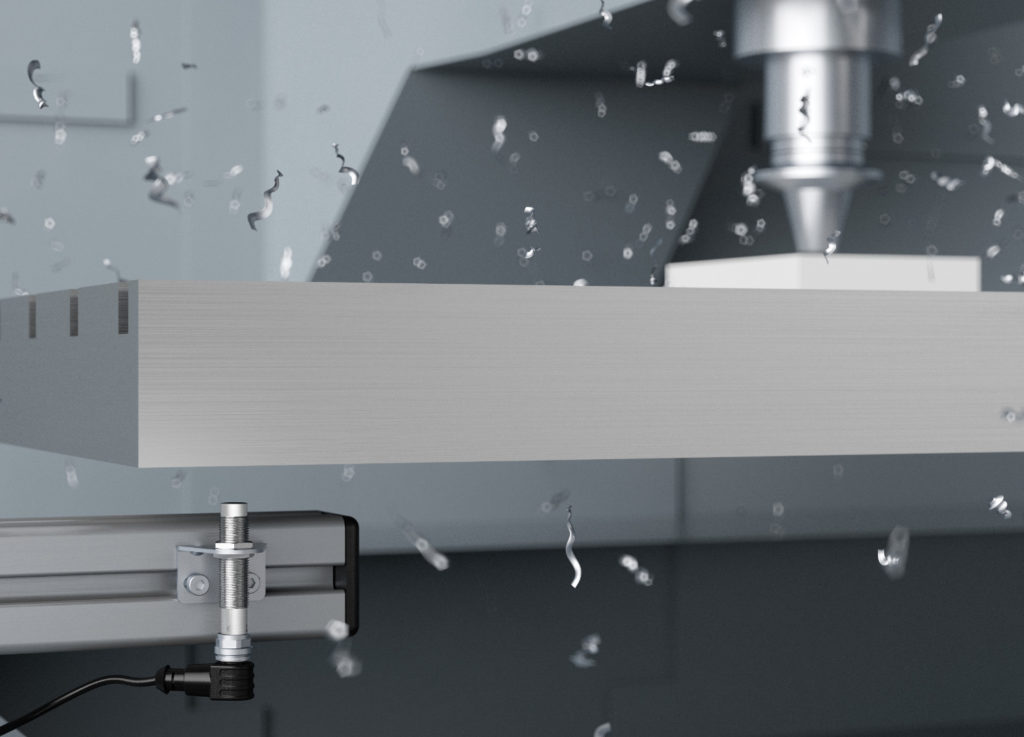

Eine Besonderheit sind außerdem sogenannte spanresistente induktive IO-Link-Sensoren im Vollmetallgehäuse. Diese Geräte mit aktiver Fläche in Schutzart IP68 und IP69k können gleichermaßen problemlos wie zuverlässig Zielobjekte aus Stahl, Buntmetallen und VA erkennen, ohne dass es aufgrund von Metallspänen zu Fehlfunktionen kommt. Die Sensoren in den Baugrößen M12, M18 und M30 verfügen je nach Version über Schaltabstände von 3 bis 12mm, wobei die aktiven Flächen druckfest bis 80bar sind.

Erschienen in dima, 2021.